前言

在工业4.0中,制造业的重点从传统制造转向了先进制造,增材制造技术作为复杂结构制造的新型制造技术被广泛应用于航空、汽车、电子和医疗领域,这些复杂结构通常是多孔晶格结构,具有质量轻,比强度高和制造成本低等优点。3D打印技术已趋于成熟的今天,晶格结构在产品设计中变得越来越普遍。OptFuture作为国产工业软件实力新秀,积极开发了超材料模块,其中的晶格结构数字化生成技术已在2024 V2.0版本中正式上线,本文即对该功能进行简要介绍。

晶格结构类型

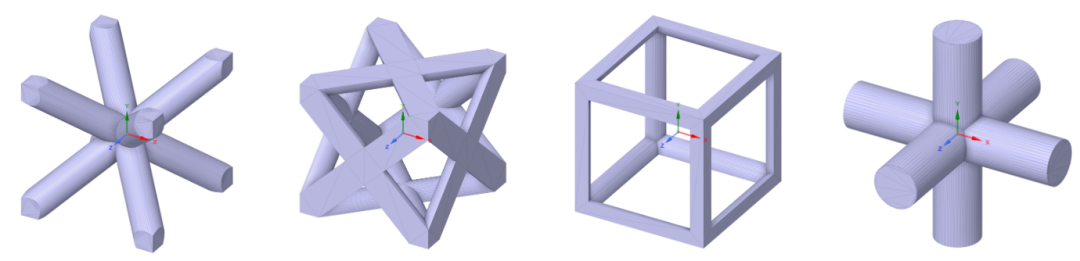

常见的晶格结构包括梁杆类点阵晶格、TPMS晶格、蜂窝和平板结构,其中梁点阵晶格具有较好的比强度,且适合轻量化设计;TPMS晶格可以提供全面的机械性能;蜂窝和平板结构具有良好的导电性能和光学性能。目前OptFuture超材料模块支持梁杆类点阵晶格,具体包括体心立方、面心立方、简单立方和中心立方等几种类型(参考图1),其余类型的晶格结构将在后续版本中陆续上线。

晶格结构应用示例

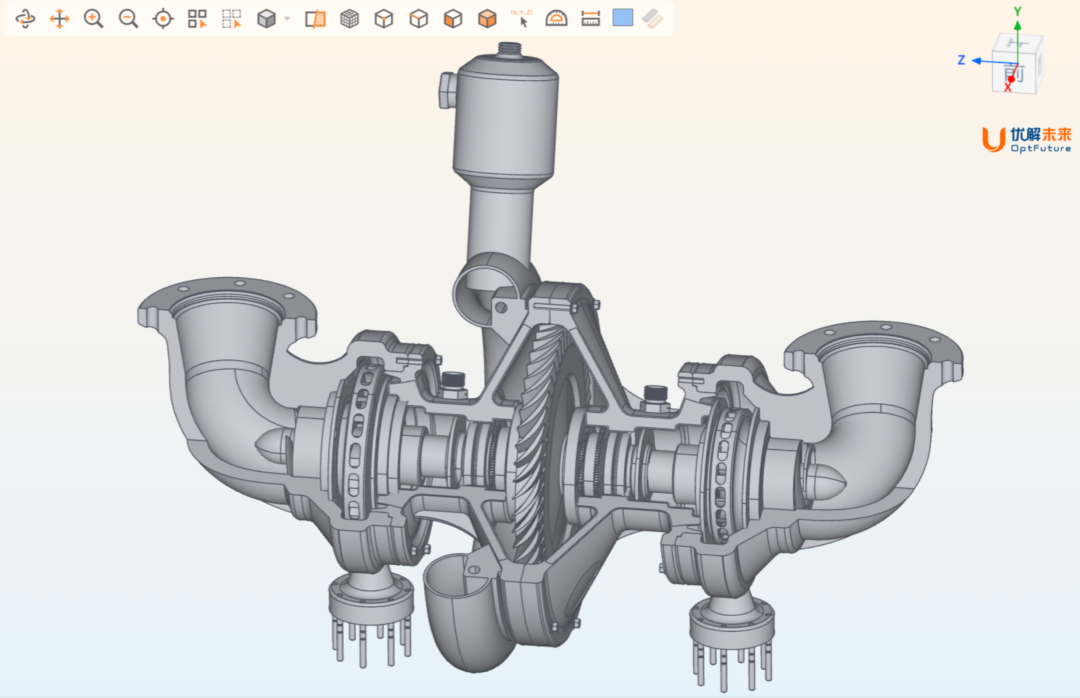

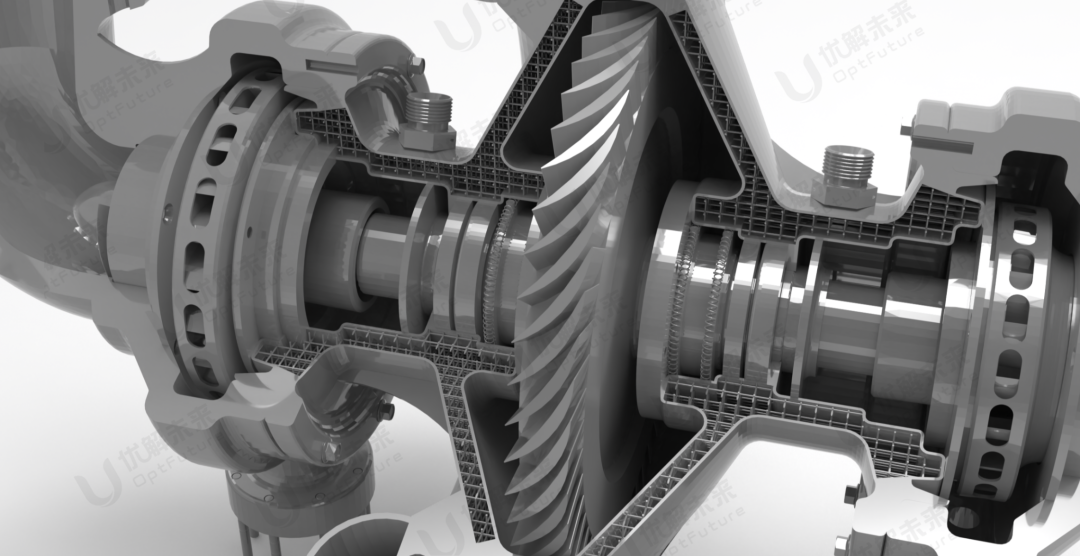

在工程产品开发中,晶格结构常应用于轻量化、医疗、热管理、减振和吸能等场景。使用OptFuture的超材料模块可以轻松完成各种工业产品的晶格结构填充设计,用户只需要指定待填充的区域,并设置单胞类型和单胞的尺寸参数即可提交求解。下面为大家展示一些晶格结构的案例。

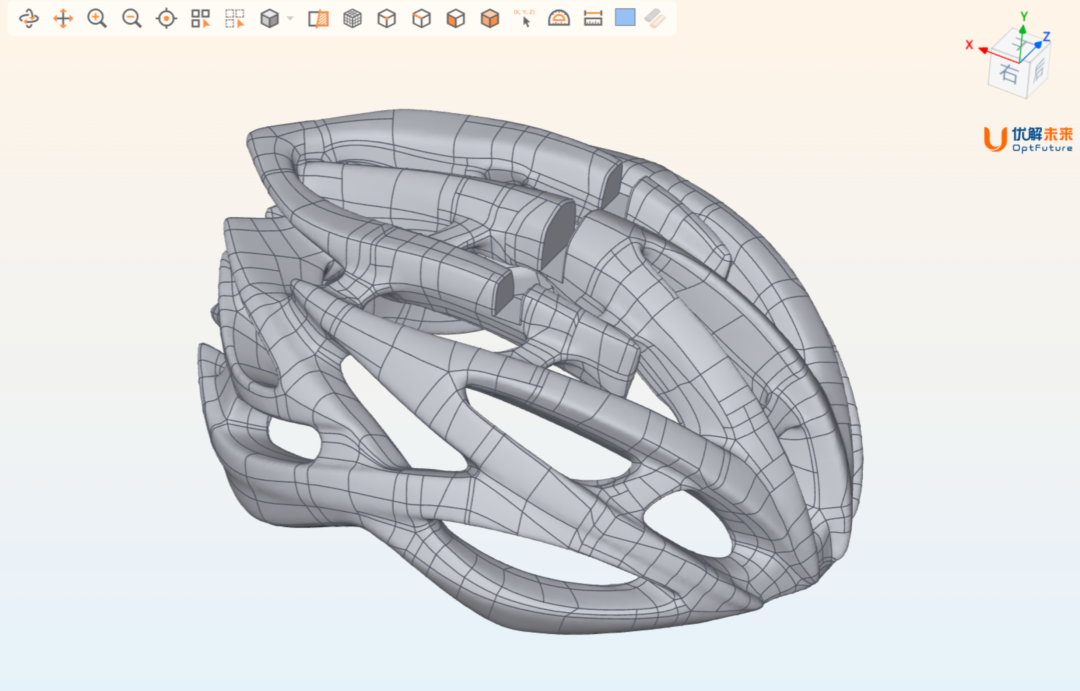

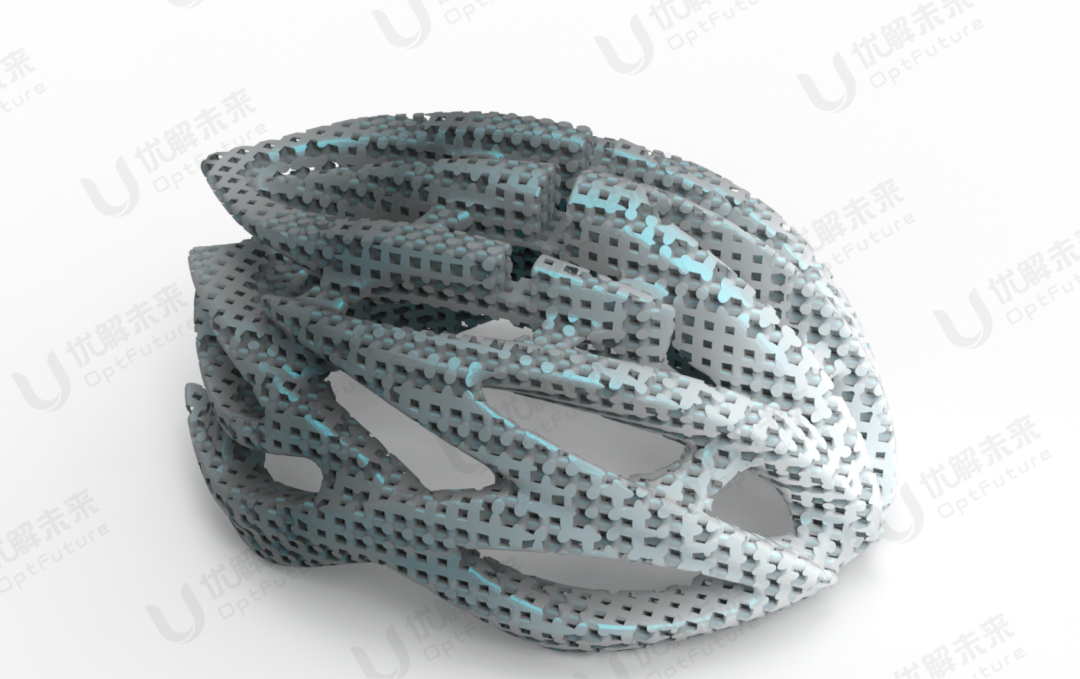

晶格结构具有多孔填充的几何特征,因此可以设计为吸能结构。通过改变不同区域的点阵填充密度和单胞类型,可以有效地吸收不同方向的能量。与通用产品中使用的泡沫结构相比,复杂的晶格结构可以在多个方向重新定向并更好地分配能量以吸收冲击力,更好地发挥现代增材制造技术的优势。图2为一种骑行头盔,案例中使用OptFuture超材料模块的体心立方进行填充,单胞尺寸7mm,梁晶格杆尺寸2mm,生成效果如图所示。

图2 骑行头盔及体心立方晶格填充

小节

客服微信

参考文献

[1] Munford M J, Stoddart J C, Liddle A D, et al. Total and partial knee arthroplasty implants that maintain native load transfer in the tibia[J]. Bone & Joint Research, 2022, 11(2): 91-101.